从工业化体系到人工智能,从传统制造到万物互联,这个国家一步一步的产业升级,筚路蓝缕,终于走向了世界的前列。纵使各国围追堵截,纵使克服千难万险,也不能阻挡这个国家走向未来的决心。

中国的工业互联网,一场如诗如画的鸿篇巨制正在上演。

真诚的,坚定的,沉静的,喧闹的,刀光剑影的,金戈铁马的,万物升腾的,尘埃落定的,这是一个属于国家和民族的奋起直追工业重塑的故事,沧海横流。

源起:大国博弈,工业升级

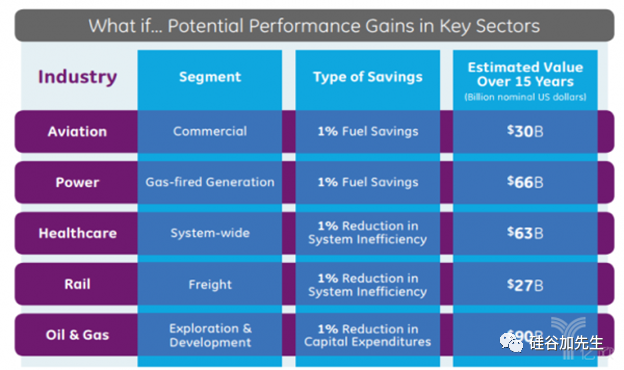

如果一定要为工业互联网找一个起源,那一定是通用电气(GE)。作为一时瑜亮的世上最大多元化服务公司,GE拥有从飞机发动机、发电设备等高端设备到照明、塑料等日用商品门类齐全的产品体系,强大制造业的技术实力,以及IoT上精耕细作的丰富经验。 2012年,GE发布首份工业互联网白皮书,定义了工业互联网的核心要素:借数字化之手,链接工业生产最核心的设备、人与数据。在这份堪称工业互联网开山之作的白皮书中,GE提出了“the Power of 1%”的概念,阐述15年内减少任何一个核心行业1%损耗在全球工业带来的价值:航天领域300亿美金、能源天然气660亿美金、医疗健康中系统支持630亿美金…… GE认为,波澜壮阔的市场前景下,不论是满足效率安全和实时可靠的工厂内网、工厂外网和标识解析等基础业态,还是工业运营产生的智能化生产、网络化协同、数据同步、人工智能改造等新型业态,工业互联网都是产业升级的核心手段。

GE的工业互联网白皮书堪称行业的开山之作

在GE的基础上,美国工业互联网产业联盟和行业标准应运而生。为响应政府“再工业化战略”,制造业与IT巨头抱团的工业互联网联盟(IIC),和国防部组织的美国数字制造与设计创新机构(DMDII)先后成立, 吸收了一批工业企业、高等院校、研究所、商业组织等巨头加入,包括波音、洛克希德马丁、通用电气、罗尔斯.罗伊斯、微软、GE、思科等。

美国引领潮流,德国不甘落后。2013年德国提出工业4.0战略,旨在基于CPS技术帮助德国的企业增强产品竞争力,实现从“集中式控制向分散式增强型控制的基本模式转变”,将制造业向智能化转型,提升企业全球化能力。 立足工业化4.0,德国工业巨头西门子百尺竿头更进一步。2016年,西门子MindSphere横空出世,旨在帮助企业实现产品、工厂、机器和系统的连接,提取分析核心性能和应用数据。2018年,西门子“Digital Twin”模型升级,将上述要素打入企业软件,使用户在获得实时信息基础上流程优化,通过产品实时数据提高系统性能。 2020年,MindSphere宣布落地阿里云,继续吹响全球布局的号角。这背后是德国乃至欧盟在先进制造业上的存量发展与开疆拓土。

在德国,工业化4.0和工业互联网同质同源

另一个不容小觑的是日本。人们耳熟能详的精益制造和匠人精神或许不能彰显日本新工业化的决心。2017年,日本提出“互联工业(CONNECTED INDUSTRIES)”战略,促使三菱电机、发那科、DMG森精机和日立制作所等国之重器建立数据互换机制,谋求与德国工业4.0、美国的工业互联网分庭抗礼的地位。 中国产业信息网在《日本“工业互联”战略启示录》中写道,当企业还在聚焦内部的互联互通时,日本已经另辟蹊径,提出了“工业价值链”的策略,建立统一生态系统,收购德国企业,抓住全球工厂自动化需求,完善工业体系供应链。在大数据云计算、新材料、资源再利用、能源存储、机器人等多个领域领跑的日本,人口老龄化带来的人力短缺日益凸显。工业互联,是日本在新工业化浪潮中保持立足之地的重要砝码。 回溯工业互联网萌芽破土的时代,产业升级的思想伴着全球化浪潮浩浩荡荡,跨国企业在广阔的想象空间和巨大的市场份额下遥相呼应,巨头间博弈与合作并存的刀光剑影拉开帷幕,而连工业体系都不够完备的小国只能在其巨大的投入和庞大的工作量前望而却步。 工业互联网,终究是时代的大国战场。

中国:一呼百应,千帆竞逐

中国最早提出“工业互联网”是2015年7月发布的《关于积极推进“互联网+”行动的指导意见》,“以智能工厂为发展方向,开展智能制造试点示范,加快推动云计算、物联网、智能工业机器人、增材制造等技术在生产过程中的应用,推进生产装备智能化升级、工艺流程改造和基础数据共享。” 2017年11月,《关于深化“互联网+先进制造业”发展工业互联网的指导意见》正式作为中国发展工业互联网的纲领性文件。总书记多次在重要场合提及工业互联网,工业互联网连续两年被写入政府工作报告,被推向了国家战略高度。 在2019工业互联网全球峰会中总书记提出,“中国高度重视工业互联网创新发展,愿同国际社会一道,持续提升工业互联网创新能力,推动工业化与信息化在更广范围、更深程度、更高水平上实现融合发展。” 普天之下莫非王土,率土之滨莫非王臣。国家战略的高度和市场前景的广阔引发了多方诸侯的激烈角逐。 上海做出工业互联网的多个第一:率先发布相关政策和三年行动计划;率先和工信部打造国家级工业互联网示范城市;获批全国首个工业互联网示范基地;开发上马ABB、汇众汽车零部件、上汽临港基地、诺玛高端智能液压、三菱电梯智能机器人仓库等一系列相关场景。推动集成电路、生物医药、汽车、航天航空等300多家企业创新工业互联网应用;平均降本7.3%、提质6.1%、增效9.2%,并带动10万中小企业上云上平台。

上海做出工业互联网的多个行业第一

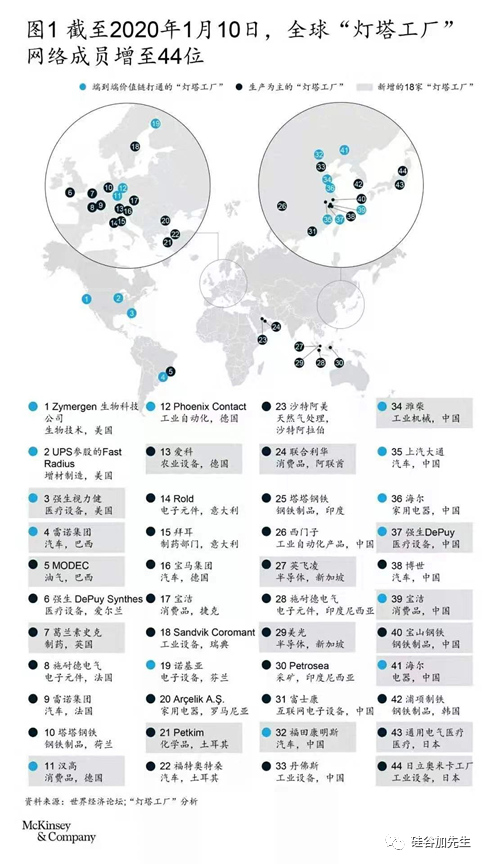

上海,有着完备的先进制造业体系和雄厚的资本布局。2019年,上海工业投资增长11.3%,连续21个月保持两位数增长。上海全市制造业投资比上年增长21.1%。六个重点工业行业投资增长24.2%:生物医药制造业投资增长79.0%,汽车制造业投资增长48.5%,石油化工及精细化工制造业投资增长36.6%,电子信息产品制造业投资增长12.9%。 上海说,2022年,上海工业互联网核心产业规模要从800亿元提升至1500亿元。 依托于强大的智能制造行业,深圳及时出台多个政策培育工业互联网生态:建立“深圳市工业互联网专家委员会”,推动华为、腾讯、富士康等联合成立深圳市工业互联网联盟,开办“工业互联网大会”“工业互联网巡回大讲堂”等活动,打造“总部(深圳)+工厂(珠三角)”跨地域生产制造新模式。 成果转化,深圳民企功不可没:华为Fusion Plant,服务企业用户2.4万家,工业设备连接数超过88万台套,工业应用软件数量超过2500个:富士康,生产效率提高30%,库存周期降低15%,服务工业企业用户1100多家,连接工业设备超过68万台,工业软件数量超1000个;速加网,传统机械零部件制造业构建加工协同智造网络,智能匹配供需信息、提供免费SaaS系统实现透明化生产;衣全球,打通渠道销售、数据运营、货品供应、库存管控,通过后端快反生产支撑前端直播。 青岛,2015年打造工业互联网领军城市,2019年提出建设世界工业互联网之都:聚集1833家工业互联网生态企业。每季度发布200个“工业赋能”和50个“未来城市”场景,推动签约应用场景改造提升项目158个。“青岛拥有雄厚的工业基础和完备的工业体系,涵盖全部41个工业门类中的39个,可以为推进工业互联网、发展人工智能提供丰富的应用场景。” 青岛打造“世界工业互联网之都”的底气来源于与美国通用电气、德国西门子三足鼎立的海尔卡奥斯;世界四大国际标准化组织在牵头制定大规模定制模式和工业互联网相关标准的授权中,海尔独占三席,是唯一在全球同一个国家拥有两座灯塔工厂的企业。2020年,卡奥斯累计服务4.3万家企业,用户3.3亿,是目前唯一的工业互联网独角兽企业。

全球灯塔工厂分布图

此外,北京说,“北京把工业互联网作为推动城市高质量发展的战略选择,作为巩固提升实体经济能级的重要支撑,将以“赋能全国数字化转型”为目标,着力提升高端供给能力,同各方携手共建工业互联网创新发展新生态,为全国传统产业数字化转型多作贡献;”

常州说,智能制造装备产业集群入选首批国家战略性新兴产业集群,工业强基工程项目累计16个,居全国地级市第1,江苏省首台套重大装备153个,位居全省第2;国家制造业单项冠军累计15个、居全省第1;行业隐形冠军200多家,境内外上市企业66家。

宁波说,2019年阿里云落地工业互联网中心,打造立足宁波、服务长三角、辐射全国的国家级工业互联网平台。7个签约项目总投资额近20亿元,是其深入实施数字经济“一号工程”。未来2至3年,宁波将全力推进工业互联网平台建设,加速构建工业互联网发展生态。

沈阳说,阿里巴巴、华为、特斯拉等工业互联网巨头群星闪耀,国内外知名院士、专家学者真知灼见,华晨宝马、东软集团等行业领军企业即席演讲,《辽宁省数字经济发展规划》现场发布,协同3D拍摄手段搭建的云展厅“智慧炼钢”、和冰山集团“5G+智慧制造”等工业互联网的典型应用场景……

一时间,百舸争流千帆竞逐,花团锦簇烈火烹油,好不热闹。

现状:前路漫漫,曙光初现

2020年的工业互联网有多火爆?SAP首席数字官彭俊松说,全球600家工业互联网平台,中国500家。连疫情过后各城市的工业互联网峰会都进入白热化阶段:

2020年08月29日,工信部和北京举办2020工业互联网大会;2020年09月16日,中国国际工业博览会组委会举办2020国际工业互联网大会暨数字工业系列峰会;2020年09月17日,国内首个工业互联网领域百人专家会成功开启;2020年09月20日,2020世界工业互联网产业大会在青岛开幕;2020年10月10日,广州举办2020国际工业物联网技术与应用展览会;2020年10月18日,2020全球工业互联网大会在沈阳开幕……

品类多样的工业互联网峰会的背后,行业的很多核心问题依然没有答案:

如何让低成本的不生产数据的工业设备产生数据?

如何高效的开放工业设备生产数据块的加密模组?

如何将市面上5000多种驱动协议进行统一?

如何在不影响工业生产进度的前提下进行数据采集?

如何协同软硬件配置问题?

如何通过数据挖掘最大化利用数据?

哪些数据需要联网?哪些数据不需要联网?哪些数据需要公开?哪些数据不需要公开?公开到什么程度?

工业互联网是对传统产业的转型升级

数字化和工业互联网赋能不是包治百病的万能药。2019年7月,曾经排名世界第一,号称开启工业4.0先河的沈阳机床宣布亏损十亿级人民币,收入大幅下降,被沈阳市中级人民法院勒令重整。传统产业对工业互联网平台的质疑精准犀利:“我们内行人都解决不了的,只是靠平台对接就能办得到?想得太简单了,一行有一行的难,不是这么轻巧的。”

海外的平台发展也充满变数:2018年,GE出售了自己一手创立的Predix,这个在行业内打造英国石油、澳洲航空、仁济医院、东方航空等多个标杆案例的工业互联网平台鼻祖最终成为GE挥泪数字化的弃子,黯然收场。2019年初,三星低调解散号称85家合作伙伴的Artik物联网平台团队。根据调研机构IoT Analytics的统计,全球物联网平台高峰时一度达到450家,但最近一年中三分之一正在关闭或者成为僵尸。

MIT数字经济研究专家乔治·韦斯特曼在《哈佛商业评论》上写到,“通用电气并不是第一家在数字化转型过程中栽跟头的大公司。玩具公司乐高最近就宣布放弃了数字设计师的计划;运动品牌耐克则早早裁撤了自己的数字硬件设备部门;奢侈品牌巴宝莉打出的口号是“要成为全球最佳的数字奢侈品牌”,但是业绩没有任何起色;福特公司重金投入的数字化转型,导致公司成本大幅增加,股价表现也因此受到了拖累。”

从没有数据到有数据,从单一数据到多元数据,从数据矩阵到数据网联,企业的数字转型(工业互联网的前提)经历着曲折坎坷的道路。

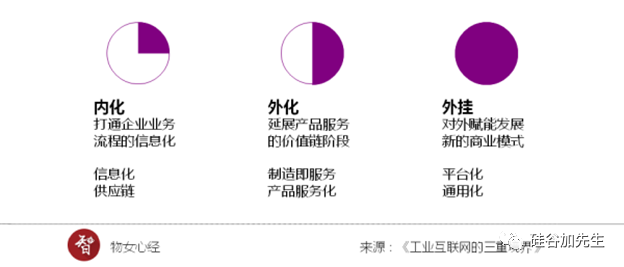

林雪萍在《工业互联网的三重境界》中写到,“从历史发展来看,工业利用IT技术,进行信息化和数字化的升级改造过程,大概可以分为三个阶段:打通企业业务流程的内化、实现制造服务一体化的外化阶段,以及为行业赋能的平台外挂阶段。”

工业互联网平台发展的三个阶段

根据这个逻辑,公众号物女心经总结了三种工业互联网提供商的灵魂拷问: 如果企业本业乏力型转型工业互联网,卖设备和卖服务的模式如何兼顾?产品制造销售下滑,产品服务销售增长慢,如何平衡?旧客户群体如何为新服务买单? 如果企业本业饱和发展工业互联网,工业互联网平台是否已在自家全面应用?企业是否拥有构建全新商业模式和平台的运营能力?输出方法论是否影响本身发展? 如果企业本业稳健复制工业互联网方法论,那么基于IP或商业秘密的独特优势可否重现?“外挂”是否会让本业的竞争优势降低?技术团队对外赋能是否滋养竞争者?服务营收低迷如何平衡与本业的关系?

埃森哲发现,73%受访企业尚未制定出工业互联网的切实行动计划,只有7%受访企业表示已制定全面战略,并配以相应投入。归根结底,企业顶层规划的单薄,相关技术人才积累的不足,对工业互联网行业价值链认知匮乏,导致投入产出与投资收益的出入较大。 而数字转型项目成本高、周期长、难度大,企业在转型上十分谨慎,实体经济由大转强的过程缓慢而艰辛。

雄心:金戈铁马,万物升腾

而工业互联网,是中国不容置疑的国家战略,背后是工业结构迫在眉睫的转型升级:

制造业增速明显回落,产能过剩、供需失衡、新旧动能转换缓慢等一系列矛盾突出,原有以数量、规模、速度为主的增长模式,已难以适应、把握、引领经济发展新常态的要求。

中国制造业当下“大而不强”:近年来,我国制造业的增加值率约为20%,远低于工业发达国家35%的水平。工业互联网将促进制造业的转型升级,促进制造业整体增加值提升。

现阶段劳动力人口不断下降,劳动力成本不断上升:尽管中国制造业的平均年薪相比1978年的597元增长98倍,部分地区用工成本已接近工业机器人成本。制造业产业初期凭借劳动力成本优势获得的竞争优势已经被逐渐削弱。

埃森哲与国家工业信息安全发展研究中心的中国企业数字转型指数显示,目前只有7%的中国企业转型成效显著,大量中国企业仍未享受到数字化带来的经济红利。

仅7%的中国企业转型成效显著

好在中国已有转型成功的案例,在先进生产力的赋能下绽放巨大的活力:

传统服装工厂酷特智能,历时10余年,投入数亿资金,打造工业流水线到个性化定制的智能工厂:CAD制版、射频识别、C2M系统、服装生产全流程、无资金货品压货零库存。生产效率提高25%,成本下降50%,利润增长20%,西服下单制作周期从两三个月缩短到7天。2020上半年营收同比增长41.66%,上市创业板。

西安陕鼓动力,经营轴流压缩机、能量回收透平装置(TRT)、离心压缩机、离心鼓风机、通风机五大类80个系列近2000个品种,应用于冶金、石化、电力、环保等十几个国民支柱产业。通过与北京工业大数据创新中心合作,以平台对远程机组进行分析设备运行与维修保养,实现正常检修工期缩短 33.3%以上,平均节约设备管理内耗成本 42%。

广州柴油机厂联合树根互联,基于人工智能、边缘计算、预测性维护为中低速船用柴油发动机提供智能服务平台,为列装的万吨级船舶用户提供设备连续性保障,形成产业链上下游联动,帮助广柴降低 30%的设备管理成本,缩短 20%运行管理反应时间,提升柴油机连续性运行能力。

泰隆减速机公司基于徐工信息汉云平台对机床联网采集数据,设备利用率提高了 7.65%,设备运维成本降低 20%;生意帮协同制造管理平台赋能62个中小企业获得了,470 万个车牌生产订单,盘活153 台闲置设备,交付周期由 90 天缩短至 14 天......

如果说数字化转型是企业破局的一骑当千,工业互联网就是国家战略下的宏观布局。全产业的工业化能力是这个时代最伟大的丰功伟业,这在2020年疫情的冲击下显得分外鲜明:放眼环宇,没有谁能拥有如此强大的工业化体系在几周内建起方舱医院;没有谁能在全球疫情的阴影下快速复工复产人民安居乐业;没有谁能在短短四十年完成改革开放轰轰烈烈浩浩荡荡的伟大复兴。 纵观中国的产业发展,从工业化体系到人工智能,从传统制造到万物互联,这个国家一步一步的产业升级,筚路蓝缕,终于走向了世界的前列。纵使各国围追堵截,纵使面临千难万险,也不能阻挡这个国家走向未来的决心。

中国的工业互联网曙光初现

中国的工业互联网,一场如诗如画的鸿篇巨制正在上演。 真诚的,坚定的,沉静的,喧闹的,刀光剑影的,金戈铁马的,万物升腾的,尘埃落定的,这是一个属于这个国家和民族的奋起直追工业重塑的故事,沧海横流。 在过去的5个月里,我采访过多家工业互联网、智能制造、和传统制造企业,见过上汽五菱全自动化生产线带来的工业红利,见过酷特智能西服半定制化的智能网联SOP流程,见过瀚川智能赋能中小企业的先进制造解决方案,见过雷沃科技数字化改造挖掘机的转型升级。 而从青岛的卡奥斯到北京的东方国信,从济南的浪潮到徐州的Xrea,从深圳的华为富士康到杭州的阿里巴巴;从研发设计到生产制造,从经营管理到设备运维,从定制化产品到库存管理;在平台的加持和赋能下,在企业的决心与魄力下,一个个传统产业被改造着,裂变着,痛苦着,升华着。 奔向属于下个时代的明天。

责任编辑:李婧菲